目录

作品简介:

等离子弧焊是用陶瓷喷嘴提供高能等离子体,在非消耗性电极和工件之间产生电弧的连接工艺。该工艺是基于现代发展的,许多涉及等离子体能量的其他工艺已经出现。这种方法包括等离子弧切割,激光切割等。这些过程的显著优势是它们可以很容易地自动化和由机器人处理。在这篇文章中,我们将通过探索它们的工作、类型、应用等详细了解这个连接过程。让我们开始吧。

发展历史:

等离子弧焊的历史很小,因为它是连接两个不同部件的现代技术之一。罗伯特·m·盖奇(Robert M. Gage)于1953年发明了这一工艺,并于1957年成功申请专利。该工艺是独特的,因为与其他连接方法相比,我们可以实现高水平的精度。它还能将一种金属喷涂到其他金属上。其中一个最好的例子是对飞往月球的土星火箭涡轮叶片的喷涂。随着一代一代的发展,过程和各种控制系统的变化被引入,使它们成为半自动或全自动。计算机数控和机器人控制的等离子弧焊开始在汽车装配车间使用,并一直沿用至今。

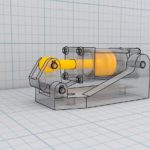

等离子弧焊主要部件

当然,任何连接过程都是不完整的,如果没有组成该过程并有助于完成该过程的机械部件。该过程由几个组件组成,但只有少数关键组件被提及,以正确理解工作原理以及它们如何在工业中广泛应用。主要部分如下:

1.电源:

它是用于产生电流并为产生高能等离子体提供必要电压的主要部件之一,通过喷嘴并形成焊接池。电源可以是直流负极、直流正极和交流。所需使用的电源类型也决定了组件的最终焊接光洁度。

2.焊炬:

该组件包括内喷嘴、外气体喷嘴和非消耗性电极。在如此高的运行温度下提供冷却效果的水套。

我们有两种类型的直流火炬,即转移和非转移。

在转移中,电极位于火炬的外部,而在非转移中,电极位于火炬的内部。

3.水回流:

该组件用于焊枪内部的循环水,以保持其冷却,因为在连接工作中高温的发展。

4.高频单元:

等离子弧不能用任何传统的源点燃,需要一个高频源来启动这个过程。放电等离子弧完成在两个不同的周期:

(i)产生非常强烈的火花,通过低电流、高电压和高频实现。

(ii)主电流将开始流动之间的电极和工作,这将开始点火转移。

5.火炬配件:

在现代连接工艺中,使用这些配件,提高了焊枪的性能。

6.填充材料和保护气体:

用作保护气体的材料取决于要焊接的金属类型。

还读:

工作原理:

顾名思义,等离子弧焊通过产生高能等离子体来连接两块金属。问题来了,等离子体是如何产生的,连接过程是如何进一步进行的。让我们来看看。

电源过程产生一个外部电压,通过电路形成电流。由于加热和温度升高,电流产生电弧。温度上升如此之高,以至于空气介质被电离,高能等离子体就产生了。高能等离子体的强度将焊接金属和电极熔合在一起,形成焊接池。该过程由惰性气体的存在保护,保护金属免受污染。

熔池形成后,开始凝固,成品是需要焊接在一起的两种金属的连接产品。成品的清洁度取决于惰性气体、电源和其他各种因素,我们应该注意这些因素以达到预期的结果。

为了更好地理解PAW(等离子弧焊)的工作。观看下面的视频:

流程变量:

所有联接过程都有许多不同的过程变量,这些变量的值决定了最终作业的完成程度。在执行连接过程时,这些变量都要考虑在内,否则成品将不会像它应该的那样好。问题是有多少个过程变量,有计数吗?在典型的情况下,答案是肯定的,我们有不同的工艺变量,可以提供所需的大量焊接表面处理。

以下工艺变量在焊接产品的精加工中起着重要作用:

1.气体:

在等离子弧焊过程中,至少使用两种不同的气流(也可能是三种)。这些气体如下:

(a).等离子气体:它们流过陶瓷孔,并被电离。

(b).保护气体:它们流过外部喷嘴,保护熔融金属免受外部污染。

(c).反吹和尾吹气体:它们是某些材料和应用所必需的。

还有其他几个过程变量,尽管其中许多是外部变量,有些是内部变量。我们将讨论它们,这是获得良好表面光洁度所必需的。这些变量如下:

- 电源类型(例如:DCEN - Direct Current Electrode Negative)

- 电流和极性的类型

- 铝和镁常用交流方波作为电流和电压

- 焊接电流和脉冲

- 气体流量

等离子弧焊的种类:

等离子弧焊的种类有很多,具体的种类取决于电流强度。可以有更多的分类,可以根据电源,保护气体等进行分类。在本节中,我们将只讨论等离子弧焊的不同类型,取决于电流和要焊接的板的品种。这些类型及其详细解释如下:

1.微等离子体焊接(0.1- 15a电流)

它们是低强度焊接,电流范围为0.1 A ~ 15a,适用于焊接薄金属片(最小0.1 mm)、金属丝和网孔部分。电弧畸变和漂移量明显减少。

2.中电流焊接(15a - 200a电流):

当用于金属熔体模式时,这是传统TIG焊接的最佳替代品之一。主要优点是穿透力深,表面公差多等。然而,一个主要的缺点是我们不能用它来焊接薄金属片,因为穿透更深。

3.锁孔焊接(电流超过100a):

当我们增加电流时,等离子弧的强度增加,并在金属内部提供充分的穿透,这就是激光束焊接和电子束焊接的情况。锁孔焊在熔池形成过程中,在表面张力作用下形成表面熔珠。我们可以使用该工艺在单道下焊接较厚的材料(10毫米不锈钢)。

等离子弧焊的优点:

等离子弧焊是其他连接工艺的现代版本,具有各种优点,因为它们被用于多个行业。这些行业包括汽车、航空航天、能源部门等,仅举几例。在此标题下,我们将讨论这种连接工艺的几个优点,使其适合工业使用。这种连接工艺的优点如下:

- 焊接速度:在等离子弧焊过程中,我们可以实现较高的焊接速度。实现高焊接的好处是会提高生产率,而且可以快速生产制造。

- 穿透深度:渗透深度非常高,提供了从低渗透到高渗透的高渗透范围。我们可以知道穿透强度的事实,一个10毫米的不锈钢片可以焊接在一次通过使用这种连接工艺。

- 电弧稳定性:得到了较高的电弧稳定性,从而得到了合适的焊接表面。

- 热量浓度效应:一些焊接工艺很难实施,因为这个因素,称为热集中。等离子弧焊的热集中不受焊枪与工件之间距离的影响,易于在工业中使用。

- 填充材料:TIG焊接发现很难添加填充材料,这是通过这种焊接工艺克服的。填充材料的添加比TIG焊接过程更容易。

- 宽高比焊缝:纵横比是二维图形中两个维度的比例。在汽车工业中,要求高长径比焊缝,这可以很容易地获得这种焊接工艺。

等离子弧焊的缺点:

然而,它是一种现代的连接工艺,具有各种优点和在不同行业的应用,这种工艺也有几个缺点。这个过程的缺点如下:

- 辐射效应:所有的连接过程都有一定的辐射效应,伤害我们的身体。等离子弧焊也有更高的辐射效应比其他连接工艺,因为高频设置。

- 噪声:在这个连接过程中噪音的近似值高达100db,对耳朵的伤害非常大,造成噪音污染。

- 天然气消费:在这个连接过程中使用了三种不同种类的气体,正如在工艺变量主题中讨论的那样。因此,这种使用增加了总消耗,有时可能非常昂贵。

- 安全措施:这一过程的开路电压非常高,需要考虑到非常高水平的安全措施。

应用程序:

这是一种现代的连接过程,具有很大的灵活性,可转换为自动或半自动过程。汽车公司的许多部件都是在一天内焊接完成的,所有的过程都是重复的。因此,等离子弧焊很适合他们给定的标准,这就是为什么它们在汽车工业中被高度使用。除汽车行业外,它们还应用于其他几个行业,具体如下:

- 航空航天工业

- 石油和天然气行业

- 制造业等

准确地说,以下几点包含了这个连接过程的应用:

- 电气元件焊接

- 喷气发动机制造

- 不锈钢和钛管道

- 海底工业焊接

常见问题:Faq:

问1:在上述情况下,纵横比的公式是什么?

答:纵横比的公式为二维比。这里使用的公式是深度与宽度之比,即工件的厚度与宽度之比。

问2:DCEN和DCEP的完整形式和含义是什么?

答:DCEN代表直流负极。这意味着电极的极性是负的。DCEP代表直流电极正,这意味着电极的极性是正的。